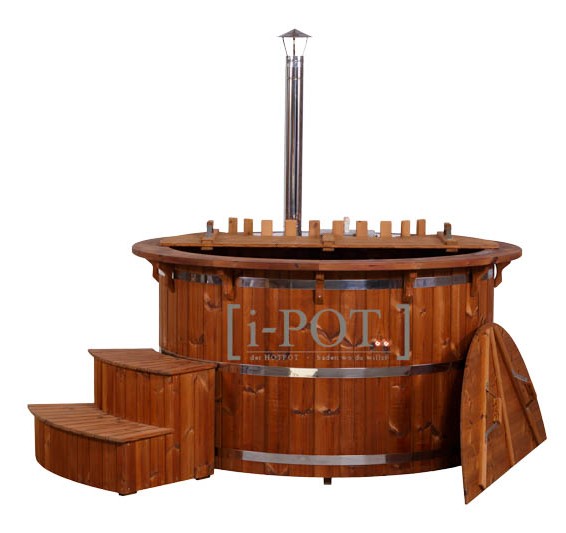

Das Badefass mit dem guten Preis- / Leistungsverhältnis

Hotpot aus thermisch behandeltem Holz sind preisgünstig, von langer Lebensdauer und leicht vom Gewicht. Der Transport ist dadurch einfach.

Durch den Trocknungsvorgang ist das Holz bei der Montage vom Badefass in einem idealen Zustand. Die Lebensdauer vom Holzfass ist bei guter Pflege bei zirka 10 bis 15 Jahren.

Unbehandelte Hölzer, die nicht ausreichend vor der Montage getrocknet sind, schwinden sehr stark und können zu einer Undichtigkeit vom Fass führen.

Bei sehr billigen Modellen aus Fichte/ Lärche (auch Bausatz) kann das häufig der Fall sein.

Was ist das besondere an Thermoholz / Thermowood?

Herstellung von ThermoWood®

Hohe Temperaturen und Wasserdampf machen den ThermoWood Fertigungsprozess aus. Es werden keine Chemikalien eingesetzt. Die Behandlung erhöht die Formstabilität und biologische Haltbarkeit des Holzes. Außerdem wird die Wärmeleitfähigkeit reduziert und so die Isolationseigenschaft des Endmaterials verbessert. Durch die hohen Bearbeitungstemperaturen wird das Harz aus dem Holz entfernt. Der ThermoWood-Behandlungsprozess ist patentiert, die Marke ist Eigentum des finnischen ThermoWood-Verbandes (Finnish ThermoWood Association).

Das Verfahren gliedert sich in drei Phasen:

1. Erwärmung und Ofentrocknung Durch den Einsatz von Wärme und Wasserdampf werden die Luft und das Holz im Ofen sehr schnell auf etwa 100 °C erhitzt. Anschliessend wird die Temperatur für den Trockenvorgang kontinuierlich auf 130 °C angehoben. Es kann entweder grünes (ungetrocknetes) oder vorgetrocknetes Rohmaterial verwendet werden. Der Dampf verhindert wie eine schützende Membran das Einreißen des Holzes und unterstützt zudem die chemischen Veränderungen, die im Holz stattfinden. Am Ende dieser Phase liegt der Feuchtigkeitsgehalt nahezu bei Null.

2. Intensive Wärmebehandlung Während der Phase der intensiven Wärmebehandlung werden Luft und Holz auf 185–225 °C erhitzt. Die Höchsttemperatur hängt vom geplanten Einsatzbereich des Materials ab. Wenn die Zieltemperatur erreicht ist, bleibt sie für zwei bis drei Stunden konstant. Es wird weiterhin Wasserdampf eingesetzt, um eine Entzündung oder ein Einreißen des Holzes zu verhindern und die chemischen Veränderungen im Holz zu beeinflussen.

3. Abkühlung und Regulierung der Ausgleichsfeuchte Durch Wasserberieselung wird die Temperatur wieder gesenkt. Der Feuchtigkeitsgehalt des Holzes wird auf etwas mehr als vier Prozent eingestellt, damit es bearbeitet werden kann.

Eigenschaften von Thermoholz

1. Dichte

Zur Bestimmung der Dichte werden Gewicht und Größe des Musters gemessen. Die Einheit der Dichte ist kg/m3 . Im Durchschnitt wird die Dichte während des ThermoWood-Verfahrens um ca. 10 % reduziert.

2. Festigkeit

Die Festigkeit des Holzes hängt im Allgemeinen direkt mit seiner Dichte zusammen. Nach der ThermoWood-Behandlung ist die Dichte und damit auch die Festigkeit etwas geringer, das Verhältnis zwischen Gewicht und Festigkeit bleibt jedoch praktisch unverändert.

Biegefestigkeit und Elastizitätsmodul

Material, das bei Temperaturen von weniger als 200 °C behandelt wird, verliert nicht wesentlich an Biegefestigkeit. Eine deutliche Minderung der horizontalen Biegefestigkeit kann bei Material auftreten, das bei Temperaturen über 200 °C behandelt wurde. Es hat sich gezeigt, dass das Elastizitätsmodul während des ThermoWood-Verfahrens gleich bleibt oder sogar leicht verbessert wird. Gegenwärtig wird empfohlen, ThermoWood NICHT für tragende waagerechte Konstruktionen zu verwenden.ä

Druckfestigkeit

Die Druckfestigkeit hängt hauptsächlich von der Dichte des verwendeten Holzes ab. Untersuchungen haben ergeben, dass die ThermoWood-Behandlung keine maßgeblichen Auswirkungen auf die Druckfestigkeit hat.

Spaltfestigkeit

Das ThermoWood-Verfahren kann eine gewisse Minderung der Spaltfestigkeit verursachen. Die Minderung ist abhängig von der Temperatur bei der Behandlung und nimmt ab 200 °C zu. •

Schraubenauszugsfestigkeit

Da die Schraubenauszugsfestigkeit eng mit der Dichte zusammenhängt, wird sie deutlicher von allgemeinen Schwankungen der Holzdichte als von der ThermoWood-Behandlung beeinflusst. Untersuchungen haben gezeigt, dass die Ergebnisse bei Material von geringerer Dichte besser waren, wenn zunächst kleine Löcher vorgebohrt wurden.

3. Oberflächenhärte

Das ThermoWood-Verfahren hat eingeschränkte Auswirkungen auf die Brinellhärteeigenschaften; Veränderungen hängen eher mit Art und Dichte des verwendeten Holzes zusammen.

4. Gleichgewichtsfeuchte

Das ThermoWood-Verfahren führt zu einer verminderten Gleichgewichtsfeuchte, die bei Behandlung mit Höchsttemperaturen um 40–50 % niedriger sein kann als bei unbehandeltem Holz.

5. Stabilität

Aufgrund der verminderten Gleichgewichtsfeuchte und der Veränderungen in der chemischen Zusammensetzung des Holzes nimmt das Quellmaß sowohl in tangentialer als auch in radialer Richtung im Vergleich zum Ausgangsmaterial bedeutend ab. In einigen Fällen kann die Reduzierung der Größenveränderung sogar 40–50 % betragen.

6. Permeabilität

Je nach Ausgangsmaterial vermindert die ThermoWood-Behandlung die Permeabilität des Holzes in stärkerem oder geringem Maße.

7. Wärmeeigenschaften

Tests haben ergeben, dass ThermoWood im Vergleich zu unbehandeltem Holz eine um 20–25 % niedrigere Wärmeleitfähigkeit hat und dadurch besser isoliert. 8. Biologische Haltbarkeit In standardisierten Laboruntersuchungen (EN 113, ENV 807) wurde eine bedeutende Verbesserung der biologischen Haltbarkeit festgestellt. Diese resultiert aus der Entfernung natürlicher Nährböden aus dem Holz sowie aus Veränderungen der chemischen und strukturellen Zusammensetzung. Mit höherer Behandlungstemperatur erhöht sich die Resistenz gegen Pilzbefall. ThermoWood wird für die Gefährdungsklassen 1–3 nach EN-335-1 empfohlen, ohne dass weiterer chemischer Schutz erforderlich ist. Die Behandlung greift bis ins Holzinnere; es entstehen keine Probleme durch Auslaugung.

9. Wetterbeständigkeit

Wie die meisten Materialien ist auch ThermoWood nicht resistent gegen die Auswirkungen von Ultraviolettstrahlung. Entsprechend ändert sich die Farbe bei direkter Sonneneinstrahlung nach einiger Zeit vom ursprünglichen Braun in ein verwittertes Grau. Außerdem kann die UV-Strahlung kleine Oberflächenrisse hervorrufen. Wie bei jedem anderen Holz auch zerstören die natürlichen Einflüsse von Regen und Sonne vor allem bei unbeschichteten Brettern einen Teil des Frühholzes an der Oberfläche. Es wird unbedingt empfohlen, ein pigmentbasiertes Oberflächenbehandlungsmittel aufzutragen, um Farbveränderungen und andere natürliche Wirkungen der Witterung zu verhindern. Weitere Informationen hierzu hat der finnische ThermoWood-Verband in seinem Handbuch zur Oberflächenbehandlung zusammengestellt.

ROHSTOFFE FÜR ThermoWood®

Das ThermoWood-Behandlungsverfahren eignet sich für fast jede Holzart, muss aber jeweils individuell optimiert werden. Die Anforderungen an die Qualität des Rohstoffs sind sehr hoch. In seinem Qualitätshandbuch hat der finnische ThermoWood-Verband die Mindestqualität des für ThermoWood verwendeten Schnittholzes festgelegt. Dort werden Qualitätsanforderungen für Kiefer-, Fichten-, Birken-, Espen- und Erlen-Schnittholz beschrieben.

Thermoholz besser als Lärche?

Ein Hotpot aus Sibirischer Lärche ist sehr natürlich, aber da diese meist sehr günstig verarbeitet werden, kann es zu einem Qualitätsunterschied kommen. Lärchenholz kann sich verziehen und die Randbretter, Holzbohlen für die Wand können sich verformen. Das Holz kann sich nach aussen wölben und so zu einer Undichtigkeit führen. Die unschönen Optik ist Geschmackssache. Ein Hotpot aus massiver Lärche ist sehr schwer.

Bei Hotpot die aus thermisch behandeltem Holz hergestellt werden, besteht das Problem nicht, da das Holz ausreichend trocken ist. Hotpot aus Thermoholz sind im Verhältnis zur Lärche sehr leicht aber trotzdem sehr stabil.